加氢机在加注时由于“焦耳-汤姆逊效应”,导致氢气温度上升。因此加注过程中,防止氢气温度不断升高是加氢机的关键性能之一。而加氢站内的氢气是根据重量进行贸易计量的,国际上只有两种加注压力,35MPa或者70MPa。这就意味着加氢机内的氢冷器设计压力至少要达到35MPa。根据我国热交换器的国家标准GB/T 151-2014,管壳式换热器的设计压力不能大于35MPa。也就是说传统管壳式换热器的承压极限,才刚刚达到氢气冷却器最低配承压要求的底线。这意味着传统的换热器承压能力不能满足氢能领域的发展要求。

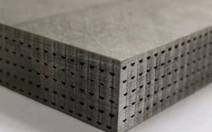

图1 高拓微通道氢冷器芯体结构

高拓H系列氢冷器是一款采用高效微通道换热的芯板式氢气冷却器。换热芯体采用真空扩散焊工艺,使芯板之间的连接形成原子扩散渗透,芯体强度等同于母材强度,具有极强的承压能力,目前,H系列氢冷器主要有以下几种型号:

H35 额定工作压力35Mpa;

H50 额定工作压力50Mpa;

H70 额定工作压力70Mpa;

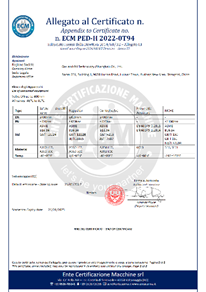

高拓H系列氢冷器已取得欧盟PED产品认证,图纸通过船级社认证评审。

图2 高拓微通道氢冷器PED证书

氢原子很容易进入金属并在晶格中移动,可以在一些晶格缺陷中重新化合为氢气分子,氢气分子的体积是氢原子的26倍,从而在材料内部产生高达1000bar的压力,从而导致材料的缺陷和延迟裂缝,这种现象称为氢脆。

在氢冷器应力集中的部位就会产生氢脆现象,比如焊接接头处,尤其是在热影响区内。所以传统的氢气用换热器通常采用以下几种类型:

(1)套管式换热器

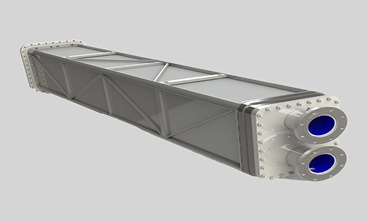

图3 选用套管式换热器的撬装

图中的套管式换热器,高压管程由6米/根的钢管弯制而成,低压壳程的粗管焊接在高压管外部,形成同心套管。氢气在高压管程内流动。这种结构减少了焊接接头和应力集中的部位,可以避免氢脆现象的产生,但缺陷较多。比如:

① 检修、清洗和拆卸都较麻烦,在可拆连接处容易造成泄漏。

② 生产中,有较多材料选择受限,由于套管式换热器大多是内管中不允许有焊接,因为焊接会造成受热膨胀开裂,而套管式换热器大多数为了节省空间,选择弯制、盘制成蛇管形态,故有较多特殊的耐腐蚀材料无法正常生产。

③ 套管换热器国内还没有形成统一的焊接标准,各个企业都是根据其他换热产品经验选择焊接方式,所以,套管式换热器的焊接处,出现各类问题司空见惯,需要经常注意检查,保养。

(2)传统氢冷器

图4 传统氢冷器结构示意图

这种氢冷器采用传统换热器的传热原理,在结构设计上,去掉了常用的椭圆形封头焊接结构,采用了传统的机械密封连接形式。但受限于传统换热器的结构原理,随着设计压力的不断增加,壁厚不断加厚,产品外形尺寸和重量不断变大,而换热效率已经到了瓶颈,无法突破。如此巨大而笨重的氢冷器并不适合加氢站的规划建设,也无法和加氢机集成为一体,为氢能源汽车加注氢气。

图5 换热效率相同的传统换热器和微通道换热器外形尺寸对比图

(3)高拓微通道H系列氢冷器

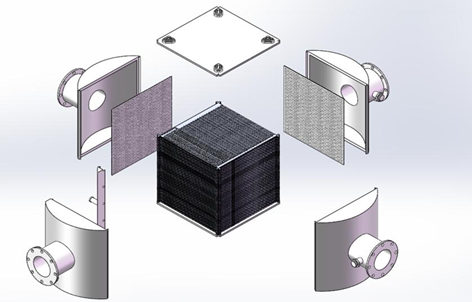

高拓微通道氢冷器是一种由微通道换热核芯、封头、接管、法兰组合而成的新型高效换热器。换热芯体由扩散焊工艺连接后形成原子融合,整体结构无应力集中点,且无焊缝,完美避免了氢脆现象的发生,且换热效率高,产品体积小,维护保养方便。

图6 高拓微通道式换热器结构拆分简图